૧. કાચા માલની પસંદગી

ઉચ્ચ-ગુણવત્તાવાળા મેલામાઇન રેઝિન: ઉત્પાદન પ્રક્રિયા ઉચ્ચ-ગુણવત્તાવાળા મેલામાઇન રેઝિનની પસંદગીથી શરૂ થાય છે, જે સમગ્ર ઉત્પાદન માટે પાયા તરીકે કામ કરે છે. રેઝિનની શુદ્ધતા અંતિમ ડિનરવેરની મજબૂતાઈ, સલામતી અને દેખાવને અસર કરે છે. ઉત્પાદકોએ સુસંગત ઉત્પાદન ગુણવત્તા સુનિશ્ચિત કરવા માટે વિશ્વસનીય સપ્લાયર્સ પાસેથી પ્રીમિયમ કાચો માલ મેળવવો જોઈએ.

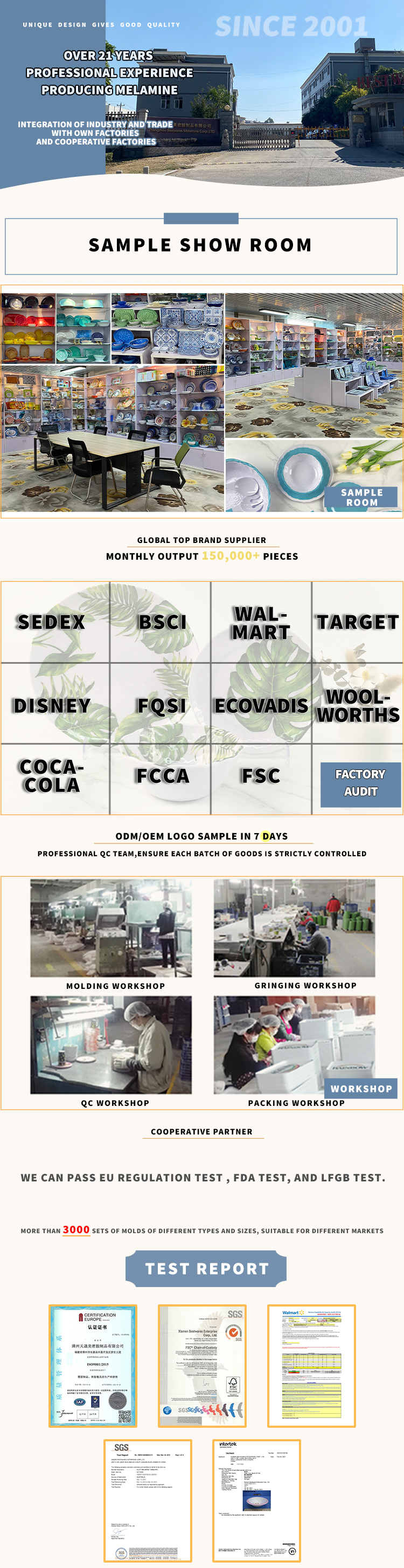

ઉમેરણો અને રંગો: મેલામાઇન ડિનરવેરના ઇચ્છિત ફિનિશ અને રંગ પ્રાપ્ત કરવા માટે સલામત અને ફૂડ-ગ્રેડ એડિટિવ્સ અને કલરન્ટ્સ મહત્વપૂર્ણ છે. આ એડિટિવ્સ FDA અથવા LFGB જેવા આંતરરાષ્ટ્રીય સલામતી ધોરણોનું પાલન કરે છે તેની ખાતરી કરવી એ ઉત્પાદન સલામતી જાળવવા માટે એક મહત્વપૂર્ણ પગલું છે.

2. મોલ્ડિંગ અને શેપિંગ

કમ્પ્રેશન મોલ્ડિંગ: કાચો માલ તૈયાર થઈ ગયા પછી, તે કમ્પ્રેશન મોલ્ડિંગ પ્રક્રિયામાંથી પસાર થાય છે. મેલામાઈન પાવડરને મોલ્ડમાં મૂકવામાં આવે છે અને ઉચ્ચ દબાણ અને તાપમાનને આધિન કરવામાં આવે છે. આ પ્રક્રિયા ડિનરવેરને પ્લેટો, બાઉલ, કપ અને અન્ય ઇચ્છિત સ્વરૂપોમાં આકાર આપવામાં મદદ કરે છે. અસમાન સપાટીઓ, તિરાડો અથવા હવાના પરપોટા જેવી ખામીઓને ટાળવા માટે મોલ્ડિંગમાં ચોકસાઈ જરૂરી છે.

ટૂલિંગ જાળવણી: મેલામાઇન ડિનરવેરને આકાર આપવા માટે ઉપયોગમાં લેવાતા મોલ્ડ અને ટૂલ્સને નિયમિતપણે જાળવણી અને સાફ કરવા જોઈએ જેથી ખામીઓ ટાળી શકાય. ઘસાઈ ગયેલા અથવા ક્ષતિગ્રસ્ત મોલ્ડ ઉત્પાદનના કદ અને આકારમાં વિસંગતતાઓ તરફ દોરી શકે છે, ગુણવત્તા સાથે ચેડા કરી શકે છે.

૩. ગરમી અને ઉપચાર પ્રક્રિયા

ઉચ્ચ-તાપમાન ઉપચાર: મોલ્ડિંગ પછી, ઉત્પાદનોને ઉચ્ચ તાપમાને ક્યોર કરવામાં આવે છે જેથી સામગ્રી સખત બને અને તેની અંતિમ તાકાત પ્રાપ્ત થાય. મેલામાઇન રેઝિન સંપૂર્ણપણે પોલિમરાઇઝ થાય તેની ખાતરી કરવા માટે ક્યોરિંગ પ્રક્રિયાને કાળજીપૂર્વક નિયંત્રિત કરવી આવશ્યક છે, જેના પરિણામે ટકાઉ, ગરમી-પ્રતિરોધક ઉત્પાદન બને છે જે દૈનિક ઉપયોગનો સામનો કરી શકે છે.

તાપમાન અને સમયમાં સુસંગતતા: ઉત્પાદકોએ ક્યોરિંગ તાપમાન અને અવધિ પર ચોક્કસ નિયંત્રણ રાખવાની જરૂર છે. કોઈપણ ફેરફાર વાસણોની માળખાકીય અખંડિતતાને અસર કરી શકે છે, જે સંભવિત રીતે વિકૃત અથવા બરડપણું તરફ દોરી શકે છે.

૪. સપાટી પૂર્ણાહુતિ અને સુશોભન

પોલિશિંગ અને સ્મૂથિંગ: ક્યોરિંગ પછી, ઉત્પાદનોને સરળ, ચળકતી સપાટી મેળવવા માટે પોલિશ કરવામાં આવે છે. આ પગલું સૌંદર્ય શાસ્ત્ર અને સ્વચ્છતા બંને માટે જરૂરી છે, કારણ કે ખરબચડી સપાટી ખોરાકના કણોને ફસાવી શકે છે અને સફાઈ મુશ્કેલ બનાવી શકે છે.

ડેકલ એપ્લિકેશન અને પ્રિન્ટિંગ: સુશોભિત મેલામાઇન ડિનરવેર માટે, ઉત્પાદકો ડેકલ્સ લાગુ કરી શકે છે અથવા પેટર્ન અથવા બ્રાન્ડિંગ ઉમેરવા માટે પ્રિન્ટિંગ તકનીકોનો ઉપયોગ કરી શકે છે. એકરૂપતા અને સંલગ્નતા સુનિશ્ચિત કરવા માટે આ ડિઝાઇન કાળજીપૂર્વક લાગુ કરવી આવશ્યક છે, અને ધોવા અને ગરમીના સંપર્કમાં પ્રતિકાર માટે તેનું પરીક્ષણ કરવું આવશ્યક છે.

૫. ગુણવત્તા નિયંત્રણ અને નિરીક્ષણ

પ્રક્રિયામાં નિરીક્ષણ: ઉત્પાદકોએ ઉત્પાદનના દરેક તબક્કે ગુણવત્તા ચકાસણીનો અમલ કરવો જોઈએ, કાચા માલના નિરીક્ષણથી લઈને અંતિમ પેકેજિંગ સુધી. આમાં દ્રશ્ય નિરીક્ષણો, માપન અને કાર્યાત્મક પરીક્ષણોનો સમાવેશ થાય છે જેથી ખાતરી કરી શકાય કે ઉત્પાદનો સ્પષ્ટીકરણોને પૂર્ણ કરે છે.

તૃતીય-પક્ષ પરીક્ષણ: ખાદ્ય સલામતી, ટકાઉપણું અને આંતરરાષ્ટ્રીય ધોરણો (જેમ કે FDA, EU, અથવા LFGB) નું પાલન કરવા માટે સ્વતંત્ર, તૃતીય-પક્ષ પરીક્ષણ B2B ખરીદદારો માટે ખાતરીનું એક વધારાનું સ્તર ઉમેરે છે. આ પરીક્ષણો ફોર્માલ્ડીહાઇડ જેવા રસાયણોની તપાસ કરે છે, જે ઉત્પાદન દરમિયાન અયોગ્ય રીતે નિયંત્રિત કરવામાં આવે તો નુકસાનકારક બની શકે છે.

૬. અંતિમ ઉત્પાદન પરીક્ષણ

ડ્રોપ અને સ્ટ્રેસ ટેસ્ટિંગ: ઉત્પાદકોએ ટકાઉપણું પરીક્ષણો કરવા જોઈએ, જેમ કે ડ્રોપ ટેસ્ટ અને સ્ટ્રેસ ટેસ્ટિંગ, જેથી ખાતરી કરી શકાય કે મેલામાઇન ડિનરવેર રોજિંદા ઉપયોગની કઠોરતાનો સામનો ચીપિંગ કે તૂટ્યા વિના કરી શકે છે.

તાપમાન અને ડાઘ પ્રતિકાર પરીક્ષણ: ગરમી, ઠંડી અને સ્ટેનિંગ સામે પ્રતિકાર માટે પરીક્ષણ કરવું જરૂરી છે, ખાસ કરીને વ્યાપારી ખાદ્ય સેવા વાતાવરણ માટે બનાવાયેલ ઉત્પાદનો માટે. આ પરીક્ષણો ખાતરી કરે છે કે ભારે પરિસ્થિતિઓમાં રાત્રિભોજનના વાસણો બગડશે નહીં.

7. પેકેજિંગ અને શિપમેન્ટ

રક્ષણાત્મક પેકેજિંગ: પરિવહન દરમિયાન નુકસાન અટકાવવા માટે યોગ્ય પેકેજિંગ મહત્વપૂર્ણ છે. ઉત્પાદકોએ ઉત્પાદનો સંપૂર્ણ સ્થિતિમાં આવે તેની ખાતરી કરવા માટે આઘાત-શોષક સામગ્રી અને સુરક્ષિત પેકિંગ પદ્ધતિઓનો ઉપયોગ કરવો જોઈએ.

શિપિંગ ધોરણોનું પાલન: પેકેજિંગ આંતરરાષ્ટ્રીય શિપિંગ ધોરણોને પૂર્ણ કરે છે તેની ખાતરી કરવાથી કસ્ટમ વિલંબ અટકાવવામાં મદદ મળે છે અને ખરીદનારને સલામત અને સમયસર ડિલિવરી સુનિશ્ચિત થાય છે.

૮. સતત સુધારો અને પ્રમાણપત્રો

ISO પ્રમાણપત્ર અને લીન મેન્યુફેક્ચરિંગ: ઘણા અગ્રણી ઉત્પાદકો લીન મેન્યુફેક્ચરિંગ જેવી સતત સુધારણા પદ્ધતિઓ અપનાવે છે અને ISO પ્રમાણપત્ર મેળવે છે. આ પદ્ધતિઓ કાર્યક્ષમતા સુધારવા, કચરો ઘટાડવા અને સુસંગત ઉત્પાદન ગુણવત્તા સુનિશ્ચિત કરવામાં મદદ કરે છે.

સપ્લાયર ઓડિટ: B2B ખરીદદારોએ એવા ઉત્પાદકોને પ્રાથમિકતા આપવી જોઈએ જેઓ તેમની પોતાની પ્રક્રિયાઓ અને સપ્લાયર્સનું નિયમિત ઓડિટ કરે છે. આ ઓડિટ ખાતરી કરવામાં મદદ કરે છે કે સમગ્ર સપ્લાય ચેઇન કડક ગુણવત્તા ધોરણોનું પાલન કરે છે, ખામીઓ અથવા બિન-પાલનનું જોખમ ઘટાડે છે.

અમારા વિશે

પોસ્ટ સમય: ઓગસ્ટ-23-2024